Stations de remplissage de cartouches à la demande par ViscoTec

Dans la pratique, les cartouches pré-mélangées congelées et à 2 composants se sont imposées. Toutefois, leurs volumes prédéfinis ne sont généralement pas adaptés aux besoins du client. Il en résulte un gaspillage de matériaux indésirable, parfois très important. Cela coûte cher et ne correspond pas à la conscience environnementale croissante des consommateurs. Il est donc nécessaire de réduire le gaspillage de matériaux en général ! Mais comment ?

Les stations de remplissage de cartouches ViscoTec permettent de fournir les matériaux à doser en fonction de la demande. Les mélanges compliqués et les chaînes du froid compliquées sur le plan logistique appartiennent désormais au passé, ce qui permet non seulement d’économiser du temps et de l’énergie mais aussi de réduire la pollution de l’environnement. Pour en savoir plus, regardez la vidéo :

Au cours d’une manifestation de démonstration de deux semaines chez ViscoTec sur le thème des systèmes de remplissage de cartouches, les experts de l’industrie aérospatiale ont été impressionnés par les possibilités d’application et le potentiel de la technologie de distribution de pointe dans la construction aéronautique, ainsi que par l’utilisation d’adhésifs et de produits d’étanchéité en fonction de la demande.

Ce n’est pas seulement la demande grandissante pour de nouveaux aéronefs, mais également les procédés traditionnels de production au sein de l’industrie aérospatiale qui requièrent des solutions innovantes pour optimiser la production actuelle. Cela s’applique aussi aux processus de fabrication des adhésifs et des produits d’étanchéité. Particulièrement lors de la distribution et l’application de produits d’étanchéité et de composés d’étanchéité, beaucoup d’étapes de production sont encore effectuées manuellement. En plus des applications manuelles des produits d’étanchéité, le seul procédé de mélange de polysulfures à deux composants implique souvent beaucoup d’efforts.

En raison des propriétés matérielles comme la basse denisté, la compressibilité ou l’exigence de ratios de mélange, les cartouches dites pré-mélangées-congelées et à deux composants (injection et barrière) se sont imposées en pratique. Cependant, dans la plupart des cas, les volumes sont prédéfinis, avec des cartouches de 180 ml par exemple, mais ne sont pas adaptées pour une application et seulement partiellement utilisées à cause du temps de traitement limité. En plus des pertes matérielles couteuses, les actions soucieuses de l’environnement sont de plus en plus importantes pour les consommateurs et la réduction des pertes matérielles en général est un objectif fondamental.

Mélange axé sur la demande via les stations de remplissage par cartouche ViscoTec

En raison des exigences de ces marchés, un système de remplissage axé sur la demande fut présenté lors d’une démonstration en direct. Les visiteurs ont pu remplir individuellement des cartouches avec le polysulfure « Naftoseal MC-780B-2 » fourni par Chemetall. Les participants ont été impressionnés par l’utilisation facile de l’unité et par la technologie. Après tout, un remplissage précis et délicat est une exigence pour atteindre les exigences élevées de l’industrie aérospatiale. Sans influencer l’ensemble des procédés complexes, les stations de remplissage par cartouche ViscoTec peuvent contribuer de façon significative à la réduction des couts via une fourniture plus efficace de matériaux.

Combinaison unique : le mélangeur statico-dynamique et le principe du piston sans fin

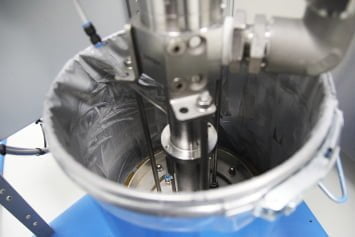

Le cœur des systèmes de remplissage est le doseur à deux composants vipro-DUOMIX. Le mélangeur statico-dynamique est parfaitement adapté aux matériaux compressibles et à deux composants avec des viscosités très différentes, des ratios de mélange extrêmes et une sensibilité à la haute-pression. La distribution volumétrique à basse pression est la clé de ce succès. Comme tous les produits du portfolio ViscoTec, le vipro-DUOMIX s’appuie également sur la technologie du piston sans fin et offre une haute qualité avérée.

Selon le volume de production : solutions évolutives complètes grâce au design modulaire

Chaque système de remplissage par cartouche ViscoTec consiste en deux systèmes de vidange de matériel et un doseur à deux composants. Selon le volume de production et les tailles de conteneur disponibles du matériau utilisé, ces différents standards de solutions sont facilement évolutifs, toujours orientés vers la consommation réelle. Si à une date ultérieure, une application entièrement automatisée du matériau est nécessaire, l’équipement existant peut facilement être intégré dans une solution globale.

« Avec nos systèmes de remplissage par cartouche, nous continuons à offrir à nos clients les avantages d’une application matérielle flexible venant de cartouches, mais réduisons les pertes matérielles à un minimum, en obtenant en parallèle des matériaux de grands conteneurs », résume Franz Kamhuber, directeur commercial. Les mélanges et les chaines de refroidissement logistiquement complexes appartiennent désormais au passé, ce qui non seulement économise de l’énergie mais réduit également la pollution environnementale.

En plus de la démonstration, l’attention était également portée sur un dialogue face-à-face avec les utilisateurs. Après tout, une collaboration étroite avec le client et la réalisation des exigences individuelles a toujours fait partie de la philosophie de ViscoTec.

Le concept du système évolutif, tout comme la possibilité de s’adapter à une application de matériaux d’étanchéité automatisés, a été particulièrement bien reçu par les visiteurs de cet évènement. Cependant, les caractéristiques typiques de la technologie utilisée furent également impressionnantes : « Comme aucune valve n’est utilisée, nous éliminons une autre source d’erreur. Les valves causent une fluctuation des ratios de mélange dans les opérations de production en donnant une impulsion au flux de distribution », selon un spécialiste aéronautique de Chemetall.

Pour plus d’information sur la distribution des matériaux dans le secteur aéronautique, merci de visiter le site Aéronautique.