Remplissage de nids d’abeilles ou potting

Remplissage automatisé de structures en nid d’abeilles pour l’intérieur des avions

La rentabilité est également une priorité absolue dans le secteur de l’aéronautique. Pour que les avions aillent du point A au point B de manière économique, ils doivent être aussi légers que possible. De cette façon, ils consomment moins de carburant. Les compagnies aériennes économisent de l’argent et en même temps, l’impact environnemental est réduit.

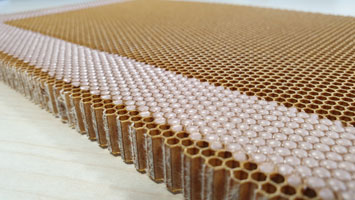

Malgré leur faible poids, les composants des avions doivent répondre à des exigences élevées en matière de sécurité et de stabilité. Et qui dit légèreté dit souvent finesse et manque de stabilité. Et c’est là que la construction légère et les panneaux en nid d’abeille entrent en jeu. Les « panneaux en nid d’abeille » ou « panneaux sandwichs avec un noyau en nid d’abeille » sont utilisés dans les cabines des avions. Ils sont indispensables pour l’aménagement intérieur par exemple. Ils sont utilisés, entre autres, dans les parois latérales, les cloisons, les compartiments à bagages, dans le plancher, mais aussi à l’extérieur des turbines.

Les panneaux sont des structures légères qui, dans leur état d’origine, ne sont pas lourdes mais restent flexibles. Pour renforcer la structure ou pour obtenir des joints stables, les nids d’abeille sont remplis avec des « core fillers » (« noyaux de remplissage »). Des exigences strictes s’appliquent à ces noyaux notamment en matière de protection contre les incendies. Et ils doivent bien sûr être aussi légers que possible. Les pâtes ont une faible densité et contiennent des charges microfines, telles que des sphères de verre creuses, pour réduire le poids. Pour le dosage des noyaux de remplissage, les pompes de dosage basées sur le principe du piston sans fin, comme celles de la gamme ViscoTec, ont fait leurs preuves. Ces pompes traitent les fluides et les pâtes de manière particulièrement douce et avec un faible cisaillement.

Ce n’est que lorsque les panneaux sont remplis qu’ils peuvent être modifiés sans être endommagés, comme être découpés à la bonne taille. Ce n’est qu’alors qu’ils présentent les propriétés requises. Lors du remplissage des panneaux, on fait la distinction entre le remplissage des nids d’abeille et le remplissage des inserts. Dans le cas des inserts, les nids d’abeille ne sont remplis que de manière sélective – pour la fixation ultérieure des composants. De plus, la colle utilisée diffère des matériaux utilisés pour le remplissage des nids d’abeille.

Problèmes liés au traitement manuel des « core fillers » (« noyaux de remplissage »)

Jusqu’à présent, le remplissage des panneaux en nid d’abeille était principalement effectué manuellement. Cela entraînait une augmentation des coûts de main-d’œuvre et de matériel : dans le cas des matériaux à deux composants, les deux composants doivent être mélangés ensemble. L’opérateur pèse une partie de chaque composant selon le rapport de mélange spécifié, puis pétrit les deux composants ensemble comme une pâte jusqu’à obtenir un mélange visuellement homogène. D’une part, cela prend beaucoup de temps. D’autre part, il n’est pas possible d’obtenir une qualité de mélange constante de cette manière. Celle-ci peut varier d’un opérateur à l’autre.

Lorsqu’il s’agit de remplir les nids d’abeille, l’opérateur place un pochoir sur le panneau en nid d’abeille et remplit les zones ouvertes. Pour ce faire, il presse la matière, qui a été préalablement prélevée manuellement dans le contenant livré, dans les noyaux des nids d’abeille. Il peut aussi scotcher les zones qui ne doivent pas être remplies.

Les deux processus, le mélange du matériau et le remplissage des alvéoles, prennent beaucoup de temps. Et un autre aspect non négligeable : dans les deux cas, l’opérateur est en contact direct avec les matériaux, dont certains sont dangereux pour la santé !

Il existe différentes exigences de qualité pour le remplissage : les rayons doivent être complètement remplis. Il ne doit pas y avoir d’éclatement d’alvéoles. Et seule une zone définie doit être remplie. La source d’erreur dans le masquage manuel avec du ruban adhésif ne doit pas être sous-estimée. Il est facile d’appliquer trop ou trop peu de ruban adhésif. En général, la qualité est extrêmement dépendante des opérateurs et n’est pas constante. De plus : les clients exigent parfois de grandes quantités, car les nids d’abeille sont utilisés dans une grande variété d’endroits dans l’avion et en grand nombre comme déjà décrit. Cela nécessite une grande quantité de main-d’œuvre.

Remplissage automatisé des nids d’abeille pour des process optimisés

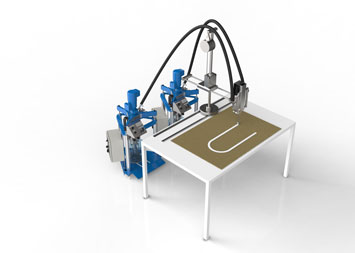

La solution est le remplissage automatisé des panneaux à l’aide de systèmes de dosage et de buses de remplissage spécialement conçus à cet effet et reliés à un robot ou à un portique. Avec le remplissage automatisé, le résultat est plus uniforme, les alvéoles sont remplies parfaitement et proprement. Et par rapport à une application manuelle, une grande quantité de produit est économisée.

Essentiellement, trois composants différents sont nécessaires pour un process automatisé de remplissage des nids d’abeille :

1. Le matériel de dosage

En fonction du produit à doser, il faut choisir un doseur mono- ou bi-composant. Pour les produits à deux composants, il est important que le doseur puisse gérer des rapports de mélange extrêmes. De plus, en fonction de la taille du contenant, différents systèmes de dosage sont également nécessaires. Les points suivants s’appliquent à la fois aux doseurs et aux systèmes d’extraction : une condition indispensable est la manipulation douce du produit en raison des sphères creuses, utilisées comme charges dans les noyaux de remplissage. Qui plus est, les deux systèmes doivent être adaptés aux produits hautement visqueux.

2. Le système de manutention

Il convient ici de distinguer si le process est semi-automatisé ou entièrement automatisé. Les process semi-automatisés peuvent être entièrement couverts par des spécialistes de la technologie de dosage tels que ViscoTec. Pour les process entièrement automatisés, une bonne coopération entre le fabricant de la technologie de dosage et un intégrateur est extrêmement importante.

– Système semi-automatisé : Le doseur pour l’application du produit de remplissage du noyau est attaché à un système de manutention qui est guidé à la main. Il en résulte de nombreux avantages : le travail de l’opérateur est grandement facilité. Il n’y a plus de contact direct avec la matière et le remplissage des nids d’abeilles peut se faire beaucoup plus rapidement. Pour les produits à deux composants, le système de dosage se charge de mélanger les composants. Le résultat est un mélange répétable et précis du matériau. Cette application précise et exacte permet d’économiser de la matière.

Néanmoins, un opérateur est toujours nécessaire. La source d’erreur « humaine » demeure. De plus, la taille maximale des composants est limitée – par la portée maximale de l’opérateur.

– Système entièrement automatisé : Dans le cas du remplissage entièrement automatisé des structures en nid d’abeille, le doseur est fixé à un robot. Cela signifie que le remplissage des structures en nid d’abeille est encore plus rapide et plus efficace qu’avec le processus semi-automatisé. Le remplissage peut être programmé exactement en fonction de l’application concernée. Le rayon de mouvement du bras du robot peut être adapté à la taille du composant. Et l’opérateur n’est responsable que du fonctionnement du système et du changement des contenants. Les coûts d’investissement plus élevés de cette variante sont généralement amortis en très peu de temps par un rendement plus élevé, des coûts plus faibles et moins de déchets de produits.

3. Buse:

Bien qu’il s’agisse du plus petit composant, la buse est cruciale pour un remplissage optimal des nids d’abeilles. La netteté des bords, le degré de remplissage et la géométrie en dépendent. La conception de la buse permet d’éviter l’éclatement des nids d’abeille. Cette erreur se produit lorsqu’une pression trop forte est appliquée sur les nids d’abeille ou lorsque les buses sont à bords vifs. Selon les besoins, un changeur d’outils peut être intégré : avec les buses ViscoTec, l’adaptation des buses est possible grâce à un raccord à baïonnette.

Une grande variété de variantes de buses individuelles est possible. Les experts en technologie de dosage ViscoTec discuteront avec vous de vos besoins exacts en matière de géométrie de remplissage. Les buses sont ensuite conçues spécifiquement pour l’application. La production a lieu soit sous forme de variante unidirectionnelle en impression 3D, soit sous forme de « variante multidirectionnelle » en tant que pièce tournée/fraisée.

L’expérience le montre : le remplissage automatisé des nids d’abeille porte ses fruits

Simon Widderich, Business Development Aerospace, à propos du savoir-faire de ViscoTec : « Le potting en nid d’abeille est une application au potentiel d’automatisation extrêmement élevé. Nous avons déjà commencé à tester les premiers produits il y a quelques années. Et bien que nous ayons déjà mis en œuvre avec succès plusieurs projets, nous continuons à tester de nouvelles possibilités et de nouveaux matériaux. Par exemple, nous avons déjà acquis de l’expérience avec plus de 12 agents de remplissage différents de noyau à un ou deux composants, y compris ceux qui détiennent les plus grandes parts de marché. »

Grâce à divers projets réalisés en collaboration avec des intégrateurs, l’expertise en matière d’applications s’est également développée. Les experts de ViscoTec savent ce qui est important et où se situent les défis particuliers dans le dosage des matériaux. Toutes les parties concernées sont impliquées dans les projets. Ce n’est que lorsque les fabricants de matériaux, les intégrateurs, les clients finaux et les fabricants de technologies de dosage collaborent efficacement que la solution optimale pour le client peut être créée au final.