Honeycomb Potting

Wabenstrukturen für Flugzeuginnenräume automatisiert befüllen

Wirtschaftlichkeit ist auch in der Luftfahrt oberste Prämisse. Um die Flugzeuge wirtschaftlich von A nach B zu bringen, müssen sie so leicht wie möglich sein. So verbrauchen sie weniger Treibstoff. Die Fluggesellschaften sparen bares Geld und gleichzeitig wird die Umweltbelastung verringert.

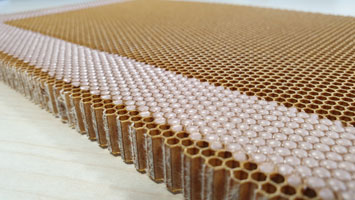

Bauteile in Flugzeugen müssen trotz des geringen Gewichts den hohen Sicherheits- und Stabilitätsansprüchen genügen. Und leicht heißt eigentlich auch oft dünn und nicht stabil. Und hier kommen der Leichtbau und eben auch Honeycomb Potting bzw. das Befüllen von Wabenstrukturen ins Spiel. In den Kabinen von Flugzeugen sind sogenannte „Honeycomb Paneele“ oder auch „Sandwichplatten mit Wabenkern“ verbaut. Sie sind beispielsweise für den Innenausbau unverzichtbar. Und kommen z.B. in den Seitenwänden, in Zwischenwänden, Gepäckfächern, im Boden aber auch im Außenbereich in Turbinen zum Einsatz.

Bei den Paneelen handelt es sich um Leichtbau Strukturen, die zwar leicht aber im Originalzustand noch flexibel sind. Zur strukturellen Verstärkung oder um stabile Verbindungsstellen zu erhalten, werden die Waben mit Kern- oder Randfüllmassen ausgefüllt. Für diese sogenannten „Core Filler“ gelten strenge Anforderungen, vor allem hinsichtlich des Brandschutzes. Und sie müssen natürlich möglichst leicht sein. Die Pasten haben eine geringe Dichte und enthalten mikrofeine Füllstoffe, wie z.B. Glas-Hohlkugeln, um das Gewicht zu reduzieren. Für die Dosierung der herausfordernden Core Filler haben sich Dosierpumpen nach dem Endloskolben-Prinzip, wie im Portfolio von ViscoTec, bewährt. Diese Pumpen verarbeiten Fluide und Pasten besonders schonend und scherarm.

Erst im gefüllten Zustand ist eine schadenfreie Weiterverarbeitung der Paneele wie z.B. Zuschnitt möglich. Denn erst dann weisen sie die geforderten Eigenschaften auf. Bei der Befüllung der Waben unterscheidet man zwischen Honeycomb Potting und Insert Potting. Beim Insert Potting erfolgt die Füllung der Waben nur punktuell – zur späteren Befestigung von Bauteilen. Ausserdem unterscheidet sich der verwendete Klebstoff zu den für Honeycomb Potting verwendeten Materialien.

Probleme bei der manuellen Verarbeitung von Core Fillern

Bislang wird die Befüllung der Honeycomb Paneele überwiegend noch manuell ausgeführt. Das ist mit hohem Arbeits- und Materialaufwand verbunden: Bei 2-komponentigen Materialien müssen beide Komponenten miteinander vermischt werden. Der Werker wiegt je einen Teil der Komponenten entsprechend dem vorgegebenen Mischungsverhältnis ab und knetet die beiden Komponenten dann miteinander wie einen Teig, bis sich eine optisch homogene Mischung ergibt. Das ist zum einen sehr zeitaufwändig. Zum anderen erhält man auf diese Weise keine gleichbleibende Mischgüte. Bzw. kann sich diese von Werker zu Werker unterscheiden.

Kommt es zum Befüllen der Waben, platziert der Werker eine Schablone auf dem Honeycomb Paneel und füllt die offenen Bereiche. Dazu drückt er das Material, das zuvor manuell aus dem Liefergebinde entnommen wurde, in die Wabenkerne. Alternativ klebt er die nicht zu befüllenden Bereiche mit Klebestreifen ab.

Beide Prozesse, die Mischung des Materials und die Befüllung der Waben sind so sehr zeitaufwändig. Und ein anderer, nicht unerheblicher Aspekt: Der Werker ist in beiden Fällen in direktem Kontakt mit den teils gesundheitsgefährdenden Materialien!

Für die Befüllung gibt es verschiedene Qualitätsanforderungen: Die Waben müssen vollständig befüllt sein. Es darf keine Wabenplatzer geben. Und es soll nur ein definierter Bereich gefüllt werden. Die Fehlerquelle beim manuellen Abkleben mit Klebeband darf nicht unterschätzt werden. Schnell ist zu wenig oder zu viel abgeklebt. Generell ist die Qualität extrem vom Werker abhängig und nicht konstant. Und: Kunden haben zum Teil hohe Stückzahlen, da Honeycombs wie bereits beschrieben in verschiedensten Bereichen im Flugzeug und sehr zahlreich eingesetzt werden. Dafür braucht es viel Manpower.

Automatisiertes Befüllen von Wabenstrukturen für optimierte Prozesse

Abhilfe schafft die automatisierte Befüllung der Paneele mit speziell entwickelten Dosiersystemen und Fülldüsen, die an ein Roboter- oder Portalsystem angeschlossen sind. Mit der automatisierten Befüllung ist das Ergebnis gleichmäßiger, die Waben sind perfekt und sauber gefüllt. Und im Vergleich zum manuellen Auftrag wird viel Material eingespart.

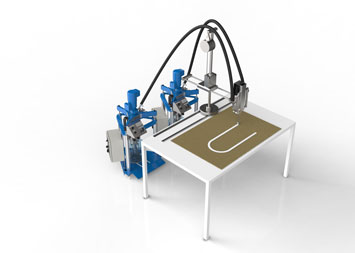

Im Wesentlichen benötigt man für einen automatisierten Honeycomb Potting Prozess drei verschiedene Komponenten:

1. Dosierequipment:

Je nach zu dosierendem Material muss ein 1- oder 2-komponentiger Dispenser gewählt werden. Bei zweikomponentigen Materialien ist es wichtig, dass der Dispenser mit extremen Mischungsverhältnissen umgehen kann. Zusätzlich benötigt man je nach Gebindegröße außerdem verschiedene Entnahmesysteme. Sowohl für Dispenser als auch für Entnahmesysteme gilt: Schonendes Materialhandling aufgrund der Hohlkugeln als Füllstoffe in den Core Fillern ist absolute Voraussetzung. Außerdem müssen beide Systeme für hochviskose Materialien geeignet sein.

2. Handling System:

Hier ist zu unterscheiden, ob es sich um einen semi-automatischen oder um einen vollautomatischen Prozess handelt. Semi-automatische Prozesse können vollständig über Dosiertechnikspezialisten wie ViscoTec abgedeckt werden. Bei vollautomatischen Prozessen ist eine gute Zusammenarbeit von Dosiertechnikhersteller und Integrator unabdingbar.

– Semi-automatisches System: Der Dispenser zum Auftragen der Core Filler ist an einem Handling System befestigt, das von Hand geführt wird. Daraus ergeben sich zahlreiche Vorteile: Die Arbeit des Werkers wird wesentlich erleichtert. Es gibt keinen direkten Materialkontakt mehr und die Befüllung der Waben kann deutlich schneller passieren. Bei 2-komponentigen Materialien übernimmt das Dosiersystem die Vermischung der Komponenten. Das Ergebnis ist eine wiederholgenaue, exakte Durchmischung des Materials. Durch die präzise und genaue Auftragung wird Material eingespart.

Trotzdem wird noch immer ein Werker benötigt. Die Fehlerquelle „Mensch“ bleibt nach wie vor bestehen. Außerdem ist die maximale Bauteilgröße begrenzt – durch die maximale Spannweite des Werkers.

– Vollautomatisches System: Beim vollautomatisierten Honeycomb Potting ist der Dispenser an einem Roboter befestigt. Damit erfolgt die Befüllung der Wabenstrukturen noch schneller und effizienter als beim semi-automatischen Prozess. Die Befüllung kann exakt auf den jeweiligen Anwendungsfall programmiert werden. Der Bewegungsradius des Roboterarmes kann auf die Bauteilgröße angepasst werden. Und der Werker ist lediglich für die Bedienung der Anlage und für das Wechseln der Gebinde zuständig. Die höheren Investitionskosten für diese Variante amortisieren sich in der Regel nach kürzester Zeit durch höheren Output, geringere Kosten und weniger Materialverwurf.

3. Düse:

Obwohl es sich dabei um die kleinste Komponente handelt, ist die Düse entscheidend für die optimale Wabenbefüllung. Randschärfe, Füllgrad und Geometrie hängen von ihr ab. Das Düsendesign ist dafür verantwortlich, Wabenplatzer zu vermeiden. Dieser Fehler passiert, wenn zu hoher Druck auf die Waben ausgeübt wird bzw. wenn die Düsen scharfkantig sind. Je nach Anforderung ist ein Werkzeugwechsler integrierbar: Bei ViscoTec Düsen ist eine Düsenadaption über einen Bajonett Anschluss möglich.

Möglich sind die verschiedensten, individuellen Varianten an Düsen. Die Dosiertechnikexperten von ViscoTec besprechen mit Ihnen genau Ihre Anforderungen an die Füllgeometrie. Im Anschluss werden die Düsen anwendungsspezifisch designt. Die Fertigung erfolgt entweder als Einwegvariante im 3D Druck oder als „Mehrwegvariante“ als Dreh-/Frästeil.

Die Erfahrung zeigt: Automatisiertes Befüllen von Wabenstrukturen lohnt sich

Simon Widderich, Business Development Aerospace über das Know-how bei ViscoTec: “Honeycomb potting bzw. das Befüllen von Wabenstrukturen ist eine Anwendung mit sehr großem Automatisierungspotential. Wir haben bereits vor einigen Jahren angefangen, die ersten Materialien zu testen. Und obwohl wir mittlerweile bereits mehrere Projekte erfolgreich umgesetzt haben, testen wir auch weiterhin immer wieder neue Möglichkeiten und Materialien. So konnten wir bereits Erfahrungen mit mehr als 12 verschiedenen 1- und 2-komponentigen Core-Fillern sammeln – darunter die, mit den größten Marktanteilen.“

Dank verschiedener Projekte, die gemeinsam mit Integratoren umgesetzt wurden, wuchs auch die Anwendungskompetenz. Die Experten bei ViscoTec wissen, worauf es ankommt und wo die speziellen Herausforderungen in der Dosierung der Materialien liegt. Deshalb sind bei den Projekten alle beteiligten Parteien involviert. Nur wenn Materialhersteller, Integrator, Endkunde und Dosiertechnikhersteller effizient zusammen arbeiten entsteht am Ende die optimale Lösung für den Kunden.